Istanbul, Turchia

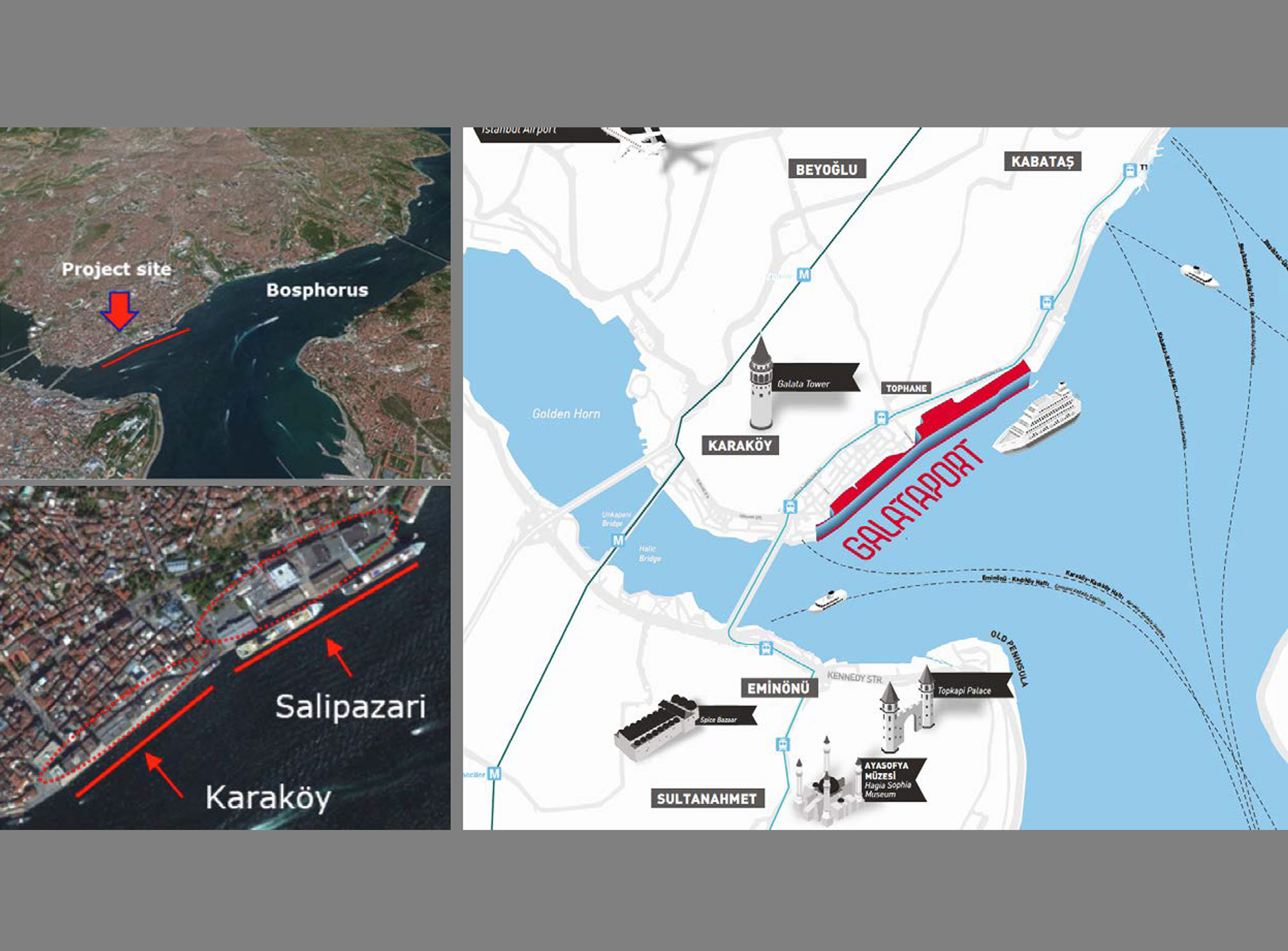

Dopo un lungo periodo di inattività in Turchia, Trevi è rientrato in azione prendendo parte a uno dei progetti più prestigiosi a Istanbul dell'ultimo decennio: il Progetto Galataport, situato nell'antico quartiere di Galata, ora Beyoǧlu, nel cuore dell centro storico della città.

Essendo uno dei più grandi progetti sul lungomare di sempre, Galataport Istanbul ha un valore di investimento totale di $ 1,7 miliardi, inclusa la gara d'appalto, copre una lunghezza di 1,2 chilometri di costa sul Bosforo e un'area totale di 100.000 m2. Questa costa unica, che è stata chiusa al pubblico per circa 200 anni, sarà aperta agli abitanti di Istanbul e ai visitatori della città.

Il Progetto è diviso in due pacchetti: Salıpazarı e Karaköy, che sono stati inizialmente emessi come due diversi bandi e sono stati poi aggiudicati entrambi a Trevi.

Il concept design del tender è stato studiato a fondo dagli ingegneri dell'ufficio Trevi Design, Research & Development, che hanno proposto diversi miglioramenti tecnici e soluzioni alternative, che hanno portato ad una strategia di progettazione più sostenibile e ad un risparmio sui costi per il cliente. Trevi ha quindi agito sia come appaltatore principale che come progettista di proposte per tutte le opere di ingegneria geotecnica.

Le difficili condizioni idrauliche e geotecniche, la pericolosità sismica del sito, la presenza di edifici storici da rinforzare, la contestuale ricostruzione della banchina da parte di altri appaltatori e il funzionamento continuativo del porto durante lo svolgimento delle attività di costruzione, hanno richiesto l'impiego di tecnologie all'avanguardia nel campo dell'ingegneria delle fondazioni.

Il pacchetto Salipazari comprendeva la costruzione di un terminal portuale sotterraneo crocieristico, per il quale è stato necessario scavare l'intero sito di 65.000 m2 fino a circa 15 m sotto il livello del suolo (13 m sotto il livello del mare). La superficie del terreno in cima al terminal è stata destinata al lungomare, ai percorsi pedonali e alle piazze pubbliche. I relativi lavori di fondazione hanno compreso l'esecuzione di un diaframma ancorato di 1.200 mm di spessore, che è stato eseguito sia con benna meccanica che con fresa idraulica, (50.000 m2 di D-Wall e 30.000 m di ancoraggi a terra), un massiccio miglioramento del suolo contro la liquefazione mediante vibro-sostituzione (100.000 m di srone columns) e Deep Soil Mixing tramite TurboJet® (250.000 m3 di terreno trattato), una fondazione su pali composta da pali trivellati di 1.000 mm di diametro (35.000 m) e l'implementazione di un sistema di drenaggio dell'intero sito.

Il pacchetto Karaköy, oltre alla ricostruzione della sua porzione di banchina, consisteva nella ristrutturazione di cinque edifici esistenti. Gli edifici non storici sono stati demoliti e le opere di fondazione all'interno del loro ingombro consistevano in un diaframma puntellato di 1.000 mm di spessore / muro di pali secanti, che sono stati eseguiti sia con benna meccanica (18.000 m2 di D-Wall con 200 puntelli in acciaio e 7.000 m di pali secanti), un tappo idraulico di fondo al fine di ridurre il flusso delle acque sotterranee durante lo scavo e relativi assestamenti di edifici adiacenti, eseguito da colonne sovrapposte di getto doppio fluido da 2.000 mm (45.000 m3 di terreno trattato), un miglioramento del suolo di tipo reticolare contro la liquefazione composto da colonne ellittiche jet grouting (50.000 m3 di terreno trattato) e una rete di micropali a tensione permanente contro il sollevamento, composta da barre in acciaio Double Corrosion Protected (DCP) (10.000 m). Per quanto riguarda gli edifici storici che sono stati preservati, i relativi lavori di fondazione dovevano essere condotti dall'interno degli edifici, con altezza libera ridotta e consistevano in un massiccio miglioramento del suolo contro la liquefazione mediante jet grouitng mono-fluido (40.000 m3 di terreno trattato) e sostegno strutturale mediante micropali (2.000 m), al fine di consentire lo scavo di un basamento parziale sottostante le fondazioni esistenti.

Per entrambi i pacchetti Salıpazarı e Karaköy, Trevi ha installato e gestito un imponente sistema di monitoraggio per tenere sotto controllo il movimento e le forze che agiscono sui diversi componenti del sistema di fondazione, il suolo circostante e gli edifici esistenti.

Tutte le attività sopra elencate sono state eseguite quasi contemporaneamente, il che ha portato ulteriori difficoltà al progetto.

| Cliente | Galataport İstanbul Liman İşletmeciliği ve Yatırımları A.Ş. |

| Contrattista principale | Trevi spa |

| Durata dei lavori | 2015 - 2109 |

Focus sull'intervento di Trevi

La nuova banchina di Salıpazarı

Un'interessante soluzione progettuale è stata adottata per il tratto a mare della nuova banchina e del terminal. La nuova banchina è composta da una parete combinata, formata da bored-cast-insitu piles, scavati attraverso un involucro di acciaio permanente guidato, che è stato installato da una chiatta, mentre è stata avviata la demolizione dei pali di copertura esistenti.

L'allineamento principale di pali contigui è sostenuto da pali inclinati installati a distanza centro/centro di 5 m. Successivamente, l'area è stata riempita con un riempimento controllato a dimensione di ghiaia, che è stato recentemente migliorato da un massiccio trattamento di miscelazione del terreno profondo, costituito da colonne tangenti di 1500 mm di diametro.

Il miglioramento del suolo aveva tre obiettivi principali:

- stabilizzare il riempimento artificiale sciolto prima della realizzazione del diaframma

- ridurre il rischio di liquefazione della sabbia sciolta in situ al di sotto del livello naturale del fondale marino

- creare un blocco rigido tra il nuovo muro della banchina e il diaframma/edificio terminal, al fine di dissipare adeguatamente il carico della nave.

Le colonne di miscelazione del terreno profondo sono state eseguite su uno schema triangolare e una fila vuota è stata lasciata in corrispondenza del futuro allineamento del diaframma. In questa fase è stato costruito il diaframma di 1200 mm di spessore. Il diaframma ha un livello di separazione ridotto e l'area tra la nuova banchina e il diaframma è progettato per essere una piattaforma di passerella per i passeggeri.

Il trattamento Deep Soil Mixing è stato eseguito fino allo strato solido di argilla (profondità massima di circa 25 m sotto la piattaforma di lavoro), mentre il livello della "punta" del diaframma era a 32 m. Completato il diaframma, sono iniziati gli scavi in blocco e la costruzione della passerella, in modo che la nuova banchina e il diaframma fossero collegati in modo permanente. Le attività sono state finalizzate completando l'intero scavo fino a 13 m sotto il livello del mare, realizzando l'edificio del terminal e rimuovendo i pali di sostegno inclinati a mare.

Il miglioramento del suolo sotto gli edifici esistenti a Karaköy

Alcuni edifici storici a Karaköy sono stati registrati come patrimonio culturale di primo grado e dovevano essere completamente preservati durante e dopo i lavori di costruzione. Sono stati ripristinati per far parte delle future strutture portuali. Poiché le strutture e le fondamenta esistenti dovevano essere rafforzate, le proprietà meccaniche del terreno portante dovevano essere migliorate per sostenere i nuovi carichi aumentati. Per questo motivo sono state progettate colonne tangenti di jet grouting monofluido di 1,5 m di diametro, che avevano anche lo scopo di ridurre il rischio di liquefazione del riempimento in situ sciolto e della sabbia. Poiché era necessario scavare un basamento parziale al di sotto degli edifici esistenti (fino a - 5,2 / - 6,5 msl), le colonne di jet grouting sono state sovrapposte attorno all'area di scavo e hanno funzionato come muro di contenimento a gravità durante lo scavo.

Per consentire lo scavo del seminterrato parziale, è stata progettata una serie di micropali di sostegno. Tutte le colonne jet grouting erano eseguite fino alla profondità massima di 21,5 m (da WPL a +1,5 msl a livello della punta a -20,0 ml), mentre i micropali sono stati eseguiti dal livello della piattaforma di lavoro di +1,6 m slm e della punta compresa tra -10,5 me -12,0 m msl.

Pertanto, la lunghezza massima del micropalo era di 13,5 m. Tutte le attività sono state svolte dall'interno degli edifici esistenti, con testata ridotta (altezza libera massima di 3 m).

Il miglioramento del suolo per i nuovi edifici a Karaköy

Tra tutti i lavori geotecnici interessanti eseguiti nel sito di Karaköy, una menzione speciale deve essere fatta al Multi-Purpose Bottom Plug (MPBP). Questa innovazione geotecnica è stata impiegata per lo scavo all'interno del footprint degli edifici demoliti, per consentirne la ricostruzione a 2 o 3 piani interrati.

La soluzione MPBP è una combinazione di controllo delle infiltrazioni, miglioramento del terreno ed elementi portanti, che è stata adottata per consentire lo scavo profondo all'interno dell'impronta degli edifici demoliti. La profondità di scavo era di circa 12,5 m sotto la piattaforma di lavoro (11,0 m slm).

Il corpo principale del tappo inferiore è composto da colonne circolari sovrapposte in jet grouting, eseguite con il metodo double-fluid e progettate per avere un diametro di 2.000 mm. Le colonne vengono eseguite su uno schema triangolare con una spaziatura media da centro a centro di 1.500 mm.

Lo spessore del tassello inferiore è quello strettamente necessario per garantire la stabilità idraulica dello scavo.

Successivamente vengono eseguite colonne di jet grouting pseudoellittiche dal livello superiore del tassello inferiore fino al livello di scavo secondo uno schema di tipo reticolare, al fine di agire da elemento di mitigazione della liquefazione. In particolare è stata scelta la forma pseudoellittica delle colonne jet grouting al posto di quella circolare in modo da ottimizzare la geometria del reticolo, minimizzando la quantità di getto e il relativo tempo di esecuzione. Questo trattamento funge anche da base per l'edificio futuro e trasporterà i carichi strutturali verticali in condizioni permanenti. La larghezza media in pianta della colonna di jet grouting ellittica è di 4,0 m.

Infine, la stabilità dell'edificio contro il sollevamento è assicurata da barre d'acciaio DCP (Double Corrosion Protected) permanenti, che vengono installate come micropali forati e cementati attraverso le colonne ellittiche di jet grouting precedentemente eseguite. Le barre in acciaio DCP hanno un diametro di 63,5 mm e vengono installate all'interno di un foro di diametro 250 mm.

Le tecnologie coinvolte ed i dispositivi elettronici di controllo impiegati per l'esecuzione di MPBP sono di ultima generazione. In particolare, per l'esecuzione del tappo di fondo a doppio getto fluido, le perforatrici sono state dotate del “Jet-Vision System” e dei dispositivi elettronici “Drilling Position System” (DPS).

Il primo controlla, monitora e registra il sollevamento automatico dell'utensile/aste di perforazione durante la fase di getto; quest'ultima monitora e registra la posizione 3D dell'utensile di perforazione durante la fase di perforazione, fondamentale per garantire la sovrapposizione tra le colonne del jet grouting e la conseguente buona esecuzione del tappo di fondo. Per l'esecuzione di colonne jet grouting pseudoellittiche, il sistema Jet-Vision è stato dotato dell'opzione “getto orbitale”, che permette di modificare in modo programmato la velocità di rotazione durante la fase di getto. La velocità di rotazione varia da Vr1 a Vr2 per creare settori a raggio variabile.